手机: 400-003-8600

电话: 400-003-8600

传真: 0379-65298878

邮箱: marketing@landglass.com

网址: www.landglass.com.cn

地址: 洛阳市王城大道12号

超薄浮法玻璃基板

超薄浮法玻璃基板作为电子信息显示器件的关键基础材料之一,其表面微观波纹度直接影响显示器件的性能。超薄浮法玻璃的微观波纹度是超薄电子玻璃功能性指标,是指玻璃上下表面一种介于粗糙度和宏观表面几何形状误差之间的表面不平整程度,是具有较小间距和微小峰谷的微观几何形状误差,波纹度的波峰(最大值)和波谷(最小值)表现了玻璃表面产生一定周期的高低起伏,是影响超薄浮法玻璃质量性能的重要因素之一。

微观波纹度的检测:目前,超薄浮法玻璃生产线微观波纹度的检测方法还是采用原来的触针式粗糙度仪进行离线抽检,在一批超薄浮法玻璃中,按一定时间间隔沿着玻璃带宽度方向选取200 mm*200 mm的玻璃检测试样,将选取的超薄浮法玻璃试样放置在水平工作平台上,锡面朝上,并沿垂直拉引方向扫描约150 mm,根据产生的电阻信号通过传感器变成电信号,在记录仪上自动记录下来,从而把玻璃表面的不平整以高低起伏的曲线表现出来,再由计算机自动进行微观波纹度的计算和分析,自动测出微观波纹度的数值。在检测中,微观波纹度实测值是探针轨迹测量值,但玻璃板面实际出现的高、低值波动一般不易检测到,且只是对超薄浮法玻璃取样抽检,检测区域相比于现在尺寸越来越大的玻璃,也是很不全面,同时也容易造成对相关一批产品的误判,根据GB/T 20314-2017《液晶显示器用薄浮法玻璃》规定,超薄浮法玻璃微观波纹度的检测采用光学检测方式。

波纹度影响因素:(1)锡槽设计,在玻璃表面微观波纹度等微观质量控制上,超薄浮法玻璃比制镜级浮法玻璃的要求还要高,因此,对超薄玻璃生产线锡槽设计也提出了新的要求。王晓红等=指出设计超薄浮法玻璃的拉薄区长度要比普通厚度的浮法玻璃拉薄区长,生产超薄浮法玻璃根据质量和展薄率需13~20对拉边机,锡槽足够长才能满足拉边机的布置,并且锡槽尺寸的设计、电加热的分布、保护气体的配置及锡沟、挡坎的布置等对超薄浮法玻璃的微观波纹度均有一定的影响。(2)锡槽温度制度,熔融玻璃液由熔窑通过进口端流入锡槽,经过摊开、拉薄、成形等,然后通过出口端离开锡槽,把熔融玻璃液制成具有特定厚度和板宽的超薄玻璃板,这需要一套合理的温度制度,才能获得较高表面质量的超薄玻璃板,进口端温度制度、出口端温度制度、玻璃带的成形温度制度、锡液温度制度、槽底冷却风温度制度等对超薄玻璃的生产至关重要。相比于传统浮法,在生产超薄玻璃时,适当提高锡槽前端玻璃液和高温区温度,降低玻璃液黏度,有利于表面波的衰减。出口端温度是保证成形和退火质量的指标,该指标不合理,直接影响表面平整度,使波纹度突高。锡槽中玻璃带处于拉薄成型区间时,玻璃液黏度对温度极其敏感,玻璃液的温度每下降1℃,其黏度就上升4%,若锡槽横向温差或者纵向温度不合理,就会造成玻璃液黏度不均,使玻璃液流产生运动速差,引起玻璃液拉伸不均,使表面产生波纹,造成波纹度过高。(3)锡液流场浮法玻璃成形是在锡槽内,熔化好的玻璃液浮在锡液表面上,锡液也并不是静止不动的,其流场对玻璃的质量起着非常重要的作用,由于锡槽中的温差、玻璃液的带动等因素,会造成锡液产生流动,其流动主要有2种:①与玻璃带前进方向相同的前进流,由于玻璃液的带动及其与锡液之间摩擦力的作用,玻璃带前进时会带动上层锡液也向前流动,并且玻璃越薄,其移动速度越快,这种高速移动将锡液带到冷端,而冷端锡液必将回流到热端,从而造成锡液快速对流;②玻璃带下方锡液深层回流及玻璃带两侧锡液裸露部分的回流,均与玻璃前进方向相反,是由于锡槽是密闭的环境,其上层锡液向退火窑方向流动,下层锡液及玻璃带两侧的裸露部分则与玻璃带相反方向回流。锡槽内复杂的锡液对流使得冷热锡液混掺,会造成玻璃带下表面微波纹,主传动引起的锡液强制对流、阶梯锡槽、直线电机、石墨挡坎等辅助设施对薄玻璃表面的微波纹均有明显影响。

超薄浮法玻璃生产工艺复杂,工艺参数繁多,并且牵一发而动全身,玻璃液的黏度、锡槽尺寸的设计、锡槽内的温度制度、电加热的分布、锡液流的稳定、拉边机的运行、保护气体的分配等对超薄玻璃表面的微观波纹度都有一定的影响,如今,电子信息行业对超薄浮法玻璃基板的表面质量提出了更高的要求,只有通过不断的分析总结和研究,找出可能引起表面波纹度的最主要因素,进行科学有效的工艺调控,才能实现超薄浮法玻璃高质量、持续稳定的生产,满足电子工业对超薄浮法玻璃基板质量的苛刻要求。

出处:玻璃杂志

作者:田芳、郭卫等

作者单位:中国洛阳浮法玻璃集团有限责任公司技术中心

相关信息

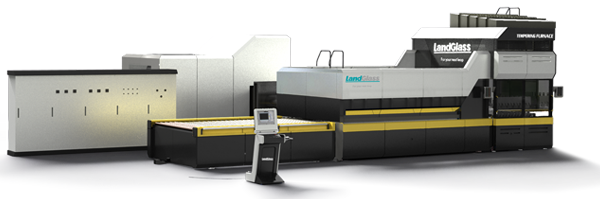

- 钢化炉在正常生产状态时如何停止其运行?

- 为什么在钢化玻璃时破碎的小块玻璃不能留在钢化炉内?

- 使用钢化炉加工玻璃时炉温设置原则

- 钢化炉操作工艺知识汇总